Rimozione trucioli: lavorazioni e attrezzature

Il processo di rimozione trucioli è una lavorazione fondamentale per i conseguenti passaggi dei cicli produttivi. L’asportazione dei trucioli può declinarsi in molteplici processi industriali. È importante capire come funziona questa lavorazione in quanto permette di avere consapevolezza sul quando andare a intervenire per la rimozione e sulla metodologia da adottare.

Indice dei contenuti

1. Quando è necessaria la rimozione dei trucioli

La questione apparentemente poco rilevante della rimozione dei trucioli è in realtà un problema pratico e molto comune. Cosa sono i trucioli? Sono i residui di metallo (o legno) che si producono durante la lavorazione di un pezzo sottoposto ad un’asportazione o perforamento. I trucioli metallici sono un materiale inevitabile nell’industria della lavorazione dei metalli.

Il processo di asportazione avviene principalmente in due casi:

- Può avvenire solamente per completare il processo produttivo del pezzo stesso, quando il pezzo, una volta eliminato il materiale in eccesso (truciolo), può essere inviato al cliente (distributore, utilizzatore, trasformatore, ecc.);

- In altri casi l’operazione di rimozione dei trucioli è invece necessaria prima che il pezzo sia verniciato, lavorato o assemblato. In aggiunta capita che tale pezzo necessiti di un processo di sgrassatura, prima di poter accedere alla fase successiva di lavorazione.

Se i trucioli non vengono eliminati in tempo, l’ulteriore flusso di trucioli dall’utensile viene ostruito, causando l’impigliamento dei trucioli appena formati attorno agli elementi che circondano l’utensile e mettendo a rischio l’operatore e la macchina.

2. Tipi di truciolo

I vari tipi di truciolo possono classificarsi in tre categorie:

- Truciolo discontinuo: è un piccolo truciolo elementare il cui distacco dal pezzo avviene prima che si sia iniziata la formazione del seguente;

- Truciolo segmentato: si intende un truciolo unito, ma che ha la parte che striscia contro la faccia di taglio dell’utensile solcata da spaccature più o meno profonde;

- Truciolo fluente: si intende un nastro continuo e uniforme senza spaccature.

3. Processo di asportazione dei trucioli

Le lavorazioni per asportazione di trucioli consistono in un processo in cui il materiale in eccesso viene rimosso da un utensile di maggior durezza, o attraverso l’utilizzo di una forza meccanica manuale o automatica. Il processo di lavorazione può essere diviso in due fasi ben precise:

- Sgrossatura: in questa fase vengono rimossi grossi quantitativi di materiale nel minor tempo possibile. Gli interventi di sgrossatura non richiedono particolare precisione;

- Finitura: la fase conclusiva che porta il componente alle specifiche richieste. L’attività di finitura richiede la massima precisione e un’attenzione costante da parte del personale incaricato. Le operazioni aggiuntive di super finitura e semifinitura sono richieste per ottenere gradi di precisione particolarmente elevati.

4. Tipologie di lavorazione per l’asportazione dei trucioli

La rimozione del truciolo, nella maggior parte dei casi, necessita di processi industriali ben definiti:

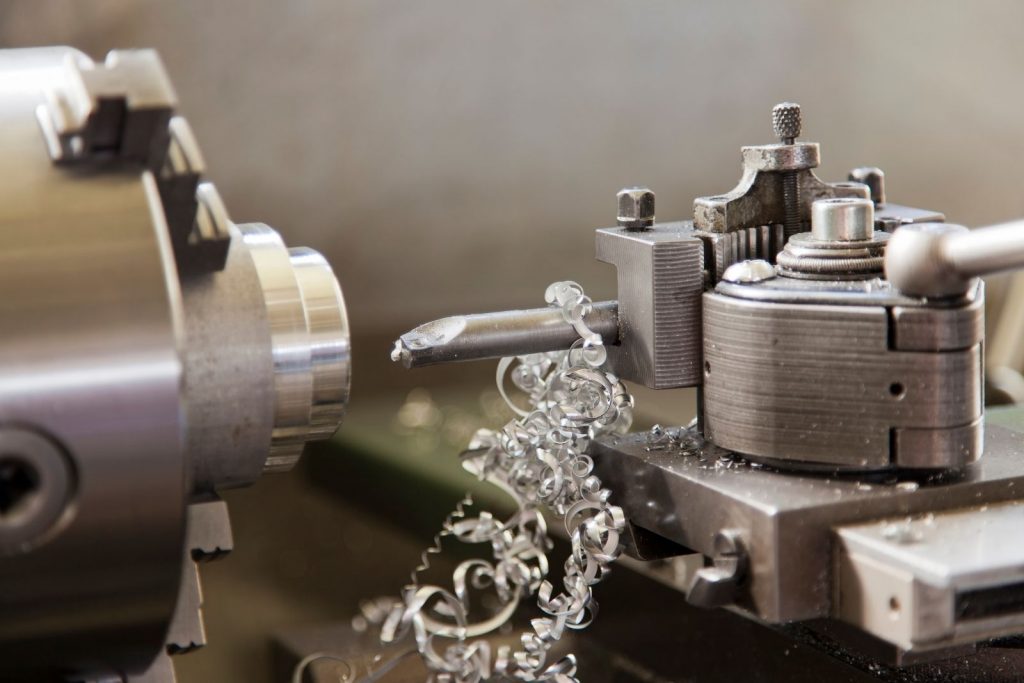

- Tornitura: è un processo di lavorazione per asportazione di truciolo in cui un utensile mono-tagliente asporta del materiale dalla superficie di un pezzo in rotazione;

- Fresatura: è una lavorazione estremamente versatile, con produttività medio-bassa, che prevede manodopera professionale e specializzata;

- Rettifica: processo produttivo finalizzato all’eliminazione di eventuali deformazioni, con elevata precisione di lavorazione e notevole grado di finitura superficiale. È una lavorazione costosa e che richiede abilità e specializzazione;

- Foratura: la foratura è un processo che si usa per creare un foro circolare in un pezzo e viene generalmente eseguita con un utensile rotante cilindrico dotato di due taglienti sulla faccia frontale e si chiama punta a forare.

5. Lavapezzi automatiche a base acqua riscaldata

In alcuni casi il pezzo ha bisogno di una semplice rimozione con l’ausilio di una forza meccanica. In questi casi, dove magari la produzione giornaliera non supera le migliaia di unità, le macchine automatiche a cestello rotativo possono essere un’ottima soluzione. Queste macchine (washer) permettono di risolvere con un solo ciclo di lavaggio la rimozione del truciolo di alcune migliaia di unità e di implementare anche la sgrassatura del pezzo grazie allo stesso ciclo.Le washer sono delle lavapezzi automatiche a base acqua riscaldata. La macchina comunemente viene chiamata lavatrice, in quanto il suo processo e funzionalità ricorda appunto il conosciutissimo elettrodomestico. La Washer dispone di un cesto dove poter posizionare i pezzi (in alcuni casi il cesto può essere rinforzato o realizzato a doc per poter contenere anche i pezzi più piccoli). Alla base, al disopra e lateralmente a tale cesto ci sono delle rampe di lavaggio le quali, grazie all’ausilio di una pompa a doppia girante in acciaio inox Aisi 304, erogano il prodotto di lavaggio precedentemente riscaldato ad alta pressione (la potenza espressa in bar varia da macchina a macchina). La pulizia a 360° viene garantita dal fatto che il cesto durante il ciclo di lavaggio esegue delle rotazioni continue.

6. Attrezzature manuali

In altri casi la rimozione del truciolo o del materiale in eccesso necessita di una lavorazione più complessa e precisa. In questo caso si tratta di produzioni giornaliere che difficilmente superano le centinaia unità giornaliere. In questi casi particolari, dove l’azione sia sgrassante che di rimozione abbisogna della supervisione dell’occhio umano, suggeriamo le attrezzature manuali ad alta pressione (eco e Top High pressure). Queste macchine utilizzano sempre un prodotto detergente a base acqua riscaldato, ma l’erogazione avviene manualmente tramite un ugello alimentato da una pompa elettrica ad alta pressione.

7. La rimozione dei trucioli: una pulizia precisa e necessaria

La lavorazione per asportazione di trucioli è un processo nel quale un pezzo viene modellato tramite degli utensili in grado di rimuovere il materiale in eccesso. Questo processo di lavorazione consente di ottenere gradi di finitura superficiale e precisione dimensionale dei pezzi metallici, soprattutto quando la forma è complessa e non implementabile efficacemente con altre tecnologie. Il tipo di lavorazione può variare in base alle esigenze, si possono utilizzare le macchine lavapezzi automatiche o le attrezzature manuali ad alta pressione.